Je me suis acheté une première bobine de filament ABS. Mais avant de m’y essayer, j’ai voulu y préparer mon imprimante. L’ABS nécessite des températures plus élevées que le PLA, aussi bien niveau buse que niveau plateau, et idéalement un confinement de l’imprimante. Voici mon retour d’expérience sur l’isolation du plateau en vue de l’impression ABS.

J’ai décidé pour une fois de vous partager la liste du matériel que j’ai utilisé sous forme de liens Amazon en fin d’article. Si le matériel que j’ai utilisé vous intéresse, vous pourrez ainsi le commander en me faisant gagner une commission afin de soutenir mon blog. Je ne sais pas du tout comment fonctionne ce système, ce sera donc une découverte.

L’intérêt

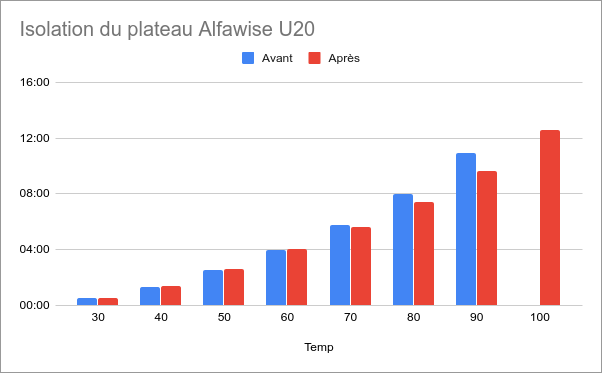

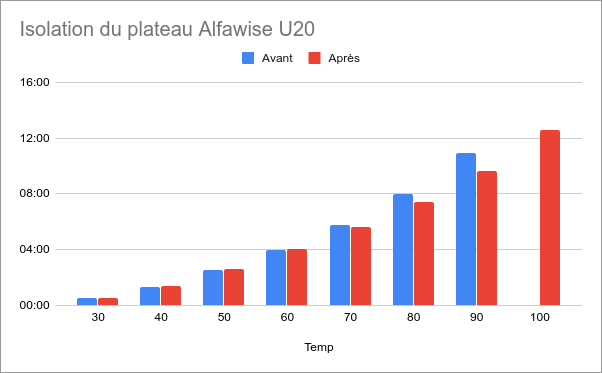

Commençons par la fin ! L’isolation du plateau, qu’est-ce que ça change ?

Sur ce graphique on peut voir que jusqu’à 60°C, ça ne change pas grand chose.

| Température | Avant | Après |

| 30°C | 00:32 | 00:30 |

| 40°C | 01:19 | 01:22 |

| 50°C | 02:31 | 02:37 |

| 60°C | 04:00 | 04:02 |

| 70°C | 05:48 | 05:36 |

| 80°C | 08:00 | 07:26 |

| 90°C | 10:57 | 09:39 |

| 100°C | — | 12:33 |

Les chiffres nous disent même que c’est légèrement pire ! En revanche, passé les 60°C, un plateau isolé commence à vous faire gagner du temps de chauffe, et donc de l’énergie. Cela s’applique aussi pendant l’impression, au maintient de la température. Les températures initiales étaient de 20°C lorsque j’ai testé sans isolant, et de 21°C lorsque j’ai testé avec. Le thermostat de l’Alfawise U20 monte jusqu’à 100°C. Lors de mon test sans isolant, je pensais que la température plafonnait en fait à 90°C car la température mesurée oscillait entre 89°C et 90°C sans jamais dépasser 90°C. Le test avec isolant m’a prouvé le contraire.

Si je résume, isoler votre plateau ne sert pas à grand chose si vous ne souhaitez imprimer qu’en PLA, parce que vous ne dépasserez pas les 60°C. Votre imprimante consommera alors (très légèrement) plus d’énergie et mettra (très légèrement) plus de temps à chauffer avant l’impression. Par contre le maintient en température devrait être plus économique tout au long de l’impression (non mesuré). De plus, si vous lisez l’article jusqu’au bout, vous comprendrez que votre plateau sera (toujours très légèrement) plus lourd, et risquera de percuter le moteur de l’axe Y si vous vous ratez.

En revanche, si vous souhaitez imprimer en ABS, isoler votre plateau vous permettra de dépasser les 90°C, de gagner (très légèrement) en temps de chauffe et en économie d’énergie, aussi bien en pré-chauffage que pendant l’impression.

Installation

Ceci n’est pas un tutoriel, mais un partage d’expérience. Je ne me pose pas en expert, loin de là, mais je m’en suis sorti, et plutôt pas mal, je trouve.

J’ai commencé par mettre de côté le plateau vitré, dans un endroit où il ne craignait pas, et en faisant bien attention à ne pas mettre mes gros doigts tout sales dessus.

J’ai positionné la mousse au dos du plateau et l’ai maintenu en place avec les pinces pour marquer les emplacements des trous de vis sur le carton.

J’ai utilisé une petite lame droite montée sur l’exacto-knife pour faire des trous un peu plus grands que ceux des vis afin d’y passer le ressort sans qu’il ne touche trop la mousse.

Avant de coller, j’ai mis en place, maintenu avec les pinces, et j’ai installé les ensembles vis / ressort / molette, pour valider le tout.

J’ai retiré le carton bande par bande pour faciliter la mise en place de la mousse. Si vous retirez tout le carton, la mousse va se coller partout où elle le peut, ça complique énormément.

Une fois la mousse collée, j’ai laissé reposer 24h avec un peu de poids sur le plateau, posé sur une surface plane. Le lendemain, j’ai remonté le plateau sur l’imprimante. Je l’ai mis en position la plus basse possible, puis j’ai précautionneusement descendu la tête d’impression jusqu’au zéro Z, en veillant bien à ne pas toucher le plateau.

J’ai enfin fait une mise à niveau du plateau, en deux étapes (d’abord en arrivant à 1mm de la tête, puis classiquement, avec une épaisseur de feuille de papier. C’est alors que le drame survenu 🙂

Au premier homing de l’axe Y, le moteur ne pouvait plus passer sous le plateau, comme c’était prévu. La mousse l’en empêchait. J’ai immédiatement éteint l’imprimante quand j’ai entendu le bruit caractéristique de l’axe qu’on empêche de tourner.

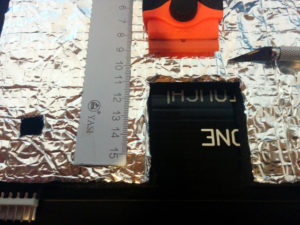

Sur la photo suivante, on distingue le point d’impact, mais à l’œil nu les marques était bien mieux visibles. Il y avait déjà eu des marques (que l’on distingue à peine) lors de la mise à niveau. Je ne m’en étais pas rendu compte sur le moment, mais elles m’ont bien aidé à repérer la largeur et la longueur que ma découpe devrait avoir.

J’ai précautionneusement découpé la partie réfléchissante (probablement de l’aluminium) bien droite, en veillant à ne pas descendre avec l’exacto plus bas que nécessaire. Ensuite je suis repassé sur la mousse, sans toucher la surface inférieure du plateau. J’ai fini par gratter la mousse restante à l’ongle, puis avec mon grattoir à lame plastique. J’ai terminé à l’acétone sur de l’essuie-tout.

J’ai pu enfin remonter le plateau chauffant, le nettoyer à l’acétone tant que je l’avais sous la main (les traces de doigts peuvent êtres hyper corrosives sur la durée), remonter le plateau en verre, refaire une mise à niveau, et vérifier au homing que le moteur passait bien. J’ai terminé la séance en mesurant les durées de chauffe du tableau ci-dessus.

Produits et outils utilisés

Cette mousse isolante pour plateau chauffant d’imprimante 3D existe en 22 cm et en 30 cm. Elle est légèrement plus petite que le plateau, ce qui laisse de la place aux pinces et au connecteur d’alimentation. J’ai acheté le modèle en 30cm pour mon Alfawise U20 en juin 2020.

Les pinces Wolfcarft Microfix m’ont servies à maintenir la mousse au plateau avant le collage. Ne les ayant pas acheté chez Amazon, je n’ai pas la date d’achat, mais je dirais entre 2008 et 2010. Elles me servent dans tout types de travaux et j’en suis très content.

Cet exacto-knife est fourni avec 3 manches et 13 lames différentes dans un coffret bien solide. La boîte contient aussi une petite planche à découper, qui m’a probablement fait acheter ce produit plutôt qu’un autre. Je l’ai acheté en janvier 2020, et je m’en sers très fréquemment pour faire des maquettes en carton de meubles ou pour les finitions de mes pièces imprimées en PLA. Je ne retrouve plus la fiche produit, mais j’ai aussi acheté une boîte de 120 lames de rechange, qui est suffisamment petite pour se loger à l’intérieur de la boîte de l’exacto-knife. Toutes les découpes de mousse ont été faites avec cet outil.

Ce coffret règle / rapporteur / équerres en métal ne quitte plus mon exacto-knife. Elles sont toutes petites, fournie en coffret plastique bien pratique à ranger. Je les ai acheté en février 2020 et m’en sers principalement pour faire des maquettes en carton de meubles. Elles m’ont permis de faire une découpe droite pour le passage du moteur d’axe Y.

J’ai acheté en 2018 ce grattoir pour plaques vitro-céramique. Je m’en sers tous les hivers pour nettoyer la vitre de mon insert de cheminée, mais il a aussi des lames plastique, qui m’ont servi ici à nettoyer la partie de mousse que j’ai du retirer pour libérer la place au moteur d’axe Y.